Des outils et des méthodes

Le ponçage dans un atelier de réparation carrosserie ne peut et ne doit plus se limiter, dans les esprits, au simple abrasif. Le ponçage est dorénavant un concept autour duquel sont considérées performance, rentabilité, productivité et protection des techniciens.

L’a peu près dans le ponçage n’a plus lieu d’être. Inévitablement, la moindre trace laissée par un abrasif trop agressif, encrassé, une machine inadaptée, une méthodologie non respectée etc., ne manquera pas de ressortir sur un élément peint, verni. Ce défaut devra être traité, réparé, pour présenter un travail de qualité. Cette retouche aura aussi un coût, donc un manque à gagner…

C’est pour éviter ce genre de problème que les fabricants d’abrasifs et/ou de machines (souvent en collaboration avec ceux de produits peinture), apportent les solutions les mieux adaptées aux carrossiers.

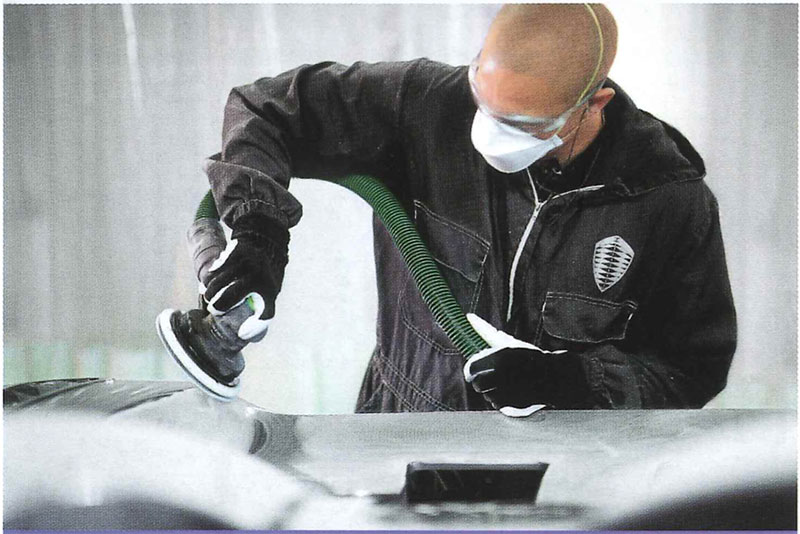

Celles-ci se présentent sous forme de concepts et de systèmes globaux avec abrasif, machine, aspiration et surtout méthodologie. Si le poste ponçage dans une aire de préparation peut être équipé de boîtiers ou autres totems (avec l’ensemble des énergies et servitudes délivrées), depuis quelques années, sont apparus des postes mobiles (servantes). Ils laissent toute latitude aux professionnel pour intervenir là où ils le souhaitent, sans risque de se polluer (ainsi que leurs collègues), car dotés d’une aspiration digne de ce nom.

TOUT À PORTÉE DE MAINS

Ces servantes — dont les principaux fournisseurs et fabricants sont Festool, Italcan, Mirka, Würth, Spanesi, Sacatec. . . — permettent au carrossier d’avoir tout sous la main. Elles disposent également de prises électriques et d’air comprimé pour alimenter les ponceux. Certaines, très complètes, disposent d’un aspirateur des poussières embarqué, avec filtres etsystème de décolmatage manuel ou automatique, de tablettes, de tiroirs, de supports-plateau… Elles peuvent accueillir machines et autres ustensiles, ainsi que les abrasifs en différentes granulométries, de manière à donner les moyens au carrossier/peintre d’appliquer les gammes de ponçage parfaitement adaptées à chaque travail (ponçage de mastics, de vernis, d’apprêts, etc.).

Servante Mirka toute équipé

Système “tout en un” pour les opérations de ponçage.

De l’aspiration aux consommables, en passant par les machines et surtout la méthode à appliquer, le carrossier a tout sous la main, là où il veut.

LA BONNE MARCHE À SUIVRE

A ce jour, le système intégré le plus avancé — dont l’ensemble des composants (abrasifs, ponceuses etc.) sont fabriqués par un même intervenant — est celui de Mirka. A ce système est aussi associée une méthodologie de ponçage nommé OSP. Soulignons au passage que cette solution a été primée (prix d’argent) aux grands prix d’Equip’Auto 2015. La méthode de ponçage, simple à appliquer, s’avère implacable quand au résultat à obtenir. Plus de granulométrie sur les abrasifs (hormis le 1, 2, 3, 4 à utiliser dans cet ordre).

Dans la même logique de méthodologie, 3M propose sa gamme de feuilles abrasives de couleurs. Disponible en six grains différents (de P400 à PP1500), les couleurs permettent de bien les identifier, en fonction de leur application et de leur utilisation… Chez Festool, par exemple, on propose le système de ponçage en quatre

étapes en adoptant la loi des 100, (progression dans la granulométrie de l’abrasif en fonction de l’avancement dans les phases de ponçage).

UN ABRASIF DE QUALITÉ C’EST DU TEMPS GAGNÉ

Concernant les abrasifs, ils sont disponibles en nombre, aux formes différentes, avec des textures de supports variées, des coupes (grains) aux gammes de granulométries très étendues (de P50 à P3000). Selon leurs caractéristiques intrinsèques, ils sont prévus pour traiter toutes les surfaces et adaptés pour être utiliser sur des matériaux divers et variés (acier, aluminium, composites, cataphorèse, mastics, peintures. . .). Ces particularités sont largement prises en

compte par les fabricants (3M, Norton, Mirka, Sika, SIA. . .), dans leurs gammes respectives, qu’elles soient pour le ponçage manuel ou mécanisé.

Tous ces abrasifs sont réalisés avec des méthodes rigoureuses, à la fois dans le choix et la nature du grain (oxyde d’aluminium, carbure de silicium. . .), soigneusement traité, calibré, orienté et réparti sur le support (papier, toile, tamis etc., sur lequel il est collé avec des résines adaptées à sa destination et traités avec des produits de finition anti-encrassement. Autant de critères pointus et rigoureusement surveillés, pour produire des abrasifs de qualité… Une qualité qui a inévitablement un coût. C’est pourquoi, et vu la pléthore de produits disponibles sur le marché à ce jour, la valeur sûre d’un abrasif est sa marque. Une marque qui assure à la fois un service après-vente de qualité mais aussi des formations, des démonstrations…

Une étude démontre que le prix de l’ensemble des produits (abrasifs, produits de lustrage, etc.) ne pèse que pour 0,5 %, dans le prix des réparations carrosserie, alors que celui de la main d’œuvre dépasse les 40 %. L’analyse qui en ressort démontre que quelques centimes d’euros de plus sur un abrasif de qualité, sont largement récupérés, car il s’usera moins vite d’une part et permettra de gagner du temps en ponçage. Et on évitera, occasionnellement, une malfaçon et ce, quelque soit le procédé utilisé : manuel (avec une cale) ou mécanisé (avec une ponceuse adaptée au travail à effectuer).

BIEN CHOISIR SA PONCEUSE.

Au regard du nombre de ponceuses disponibles sur le marché, émanant des fabricants (Festool, Italcan rupes, Mirka, Chicago Pneumatic, Würth..), l’offre est plutôt pléthorique. Néanmoins et sans vouloir privilégier tels ou tels de ces fabricants, quelques caractéristiques et points techniques importants méritent d’être relevés. D’une part, toute ponceuse — qu’elle soit alimentée par air ou électrique — doit impérativement pouvoir être reliée à une aspiration des poussières, via un flexible prévu à cet effet. Ensuite, elle doit être orbitale. Par contre, chaque ponceuse dispose de son excentricité propre. Deux ou trois machines différentes pourront donc être nécessaires pour faire un travail méthodique et de qualité.

Selon la nature du plateau et la texture (souplesse) de l’intercalaire le ponçage machine peut être réalisé sur toutes les formes et partout.

Par exemple, pour les ébauches, les “décapages”, les travaux grossiers, on choisira une excentration de 8 à 11, voir 12 mm. En revanche, pour les travaux de finition, ou le ponçage des abords d’une petite réparation, pour réaliser un raccord, une excentricité de 3 à 5 mm sera suffisante. Pour sa vitesse de rotation, elle doit être ajustable avec un variateur de 0 à 10 000 tr/ mn environ. Là aussi, cette vitesse doit s’adapter au travail à effectuer.

Une bonne aspiration des poussières permet, d’une part d’éviter de se polluer et de polluer son environnement, mais aussi de préserver la durée de vie des abrasifs et d’éviter les rayures, à la suite de l’encrassement de ces derniers

Côté ergonomie, la prise en mains ne doit pas être négligée… Tout comme les vibrations et le bruit, qui doivent respecter les normes européennes. Enfin, le poids d’une ponceuse ne doit pas dépasser 1,5 kg. Quant aux plateaux, sur lesquels les abrasifs viennent se “coller”, plusieurs types sont disponibles. A surveiller : la résistance des bords (pour qu’ils ne se dégradent pas trop vite), le système velcro (qui doit bien “accrocher” l’abrasif, de manière stable) et surtout, le système d’évacuation des poussières. Un système efficace évite l’encrassement de l’abrasif, et les rayures et assure une bonne longévité du disque, en lui conférant aussi une bonne efficacité. Enfin, ne perdons pas de vue que des intercalaires en mousse — donc plus souples — peuvent également s’interfacer entre le disque et le plateau, afin de donner plus de souplesse au ponçage et de bien coller à la forme de 1a pièce à traiter. Ils sont généraÂement utilisés lors des opérations de finition, avec des abrasifs fins.